Rückbaufirmen und Experten für die fachgerechte Demontage Ihrer WEA – effizient, erfahren, einsatzbereit!

Wer auf den Straßen oder Gleisen Deutschlands unterwegs ist, bekommt sie garantiert zu Gesicht: Windkraftanlagen. So sicher, wie Sie in der Landschaft stehen und sauberen Strom produzieren, so sicher kommt auch der Tag, an dem sich ihre Rotorblätter im Wind zum letzten Mal drehen.

Am Ende ihrer Lebensdauer – nach etwa 20 bis 25 Jahren – steht schließlich der WEA-Rückbau an. Zweifellos eine komplexe Herausforderung für Betreiber, Projektierer und Kommunen: Jede Komponente muss fachgerecht demontiert, zurückgebaut und entsorgt werden – von Rotorblatt und Nabe über Gondel, Maschinenstrang und Turm bis hin zum Fundament. Restlos. Nachhaltig. Sicher. Gleichzeitig drängen Kosten, gesetzliche Vorgaben und knappe Zeitpläne.

Ein anspruchsvoller Job also, der erfahrene Spezialisten verlangt: spezialisierte Rückbaufirmen. Sie sind es, die alle Schritte bei der Demontage präzise koordinieren und auch das nötige Fingerspitzengefühl mitbringen, sodass die technischen, logistischen, wirtschaftlichen und ökologischen Anforderungen im Einklang bleiben.

Erfahren Sie jetzt, worauf es beim Rückbau von Windkraftanlagen wirklich ankommt, worauf Sie unbedingt achten müssen, wie Sie mit realistischen Kosten planen und – am wichtigsten – wie Sie die richtigen Rückbaufirmen als Partner erkennen, um Ihr Vorhaben erfolgreich abzuschließen.

Der Rückbau von Windkraftanlagen ist Pflicht – aber warum eigentlich?

Wie läuft der Rückbau einer Windkraftanlage ab? – ein Blick von der Baustelle

WEA-Rückbaukonzept und -vorbereitung

Demontage von Rotor, Turm und Technik

Zerlegung, Verladung und Verwertung der Bestandteile

Wie hoch sind die Kosten für den Rückbau von Windkraftanlagen?

Welche Faktoren bestimmen die Rückbaukosten?

Fazit: Der WEA-Rückbau ist und bleibt eine Aufgabe für Experten

Drehen wir die Uhr ein wenig zurück – genauer gesagt zu dem Zeitpunkt, bevor auch nur ein Spatenstich eines Windkraftprojekts stattgefunden hat, geschweige denn das Fundament gegossen wurde oder sich der Rotor zum ersten Mal dreht. Schon jetzt verpflichtet sich der zukünftige Betreiber einer Windenergieanlage zu ihrem vollständigen Rückbau. So will es das Baugesetzbuch – genauer: §35 Abs. 5 Satz 2 BauGB. Dort heißt es wörtlich:

„Für Vorhaben nach Absatz 1 Nummer 2 bis 6 ist als weitere Zulässigkeitsvoraussetzung eine Verpflichtungserklärung abzugeben, das Vorhaben nach dauerhafter Aufgabe der zulässigen Nutzung zurückzubauen und Bodenversiegelungen zu beseitigen […].“

Ohne diese Zusage gibt es keine Baugenehmigung. Punkt. Es ist ebenso eine weitere Genehmigungsvoraussetzung gemäß § 6 BImSchG für Windvorhaben im Außenbereich. Heißt konkret: Wer im sogenannten „Außenbereich“ eine Windkraftanlage errichten will – also außerhalb von Ortschaften auf bislang unbebautem Land – muss sich zum vollständigen Rückbau inklusive Fundament verpflichten. Diese Rückbauverpflichtung ist keine Kann-Bestimmung, sondern bundesweit geltende gesetzliche Vorschrift.

Zusätzlich fordern die Genehmigungsbehörden eine Sicherheitsleistung, etwa in Form einer Rückbaubürgschaft. Mit ihr wollen sie sicherstellen, dass der WEA-Rückbau auch dann umgesetzt werden kann, falls der Betreiber später nicht mehr zahlungsfähig sein oder das Projekt verkauft werden sollte.

Im Rahmen dieser Rückbauverpflichtung für Windkraftanlagen müssen Betreiber bereits zur Erteilung der Baugenehmigung eine ausreichende Rückstellung einplanen, und zwar realistisch kalkuliert, regelmäßig angepasst und sauber im Projektplan dokumentiert. Denn nur so ist gewährleistet, dass der Rückbau finanziell abgesichert ist, auch wenn sich die Bedingungen im Laufe der Jahre ändern.

Die Demontage einer Windkraftanlage – das klingt für manche im ersten Moment wenig spektakulär. Doch wer schon mal auf einer Rückbaustelle gestanden hat, weiß: Hier ist nichts Routine. Und schon gar nichts improvisiert. Denn jeder Handgriff folgt einem Plan, jede Bewegung ist mit der nächsten abgestimmt. Man könnte ohne weiteres sagen: Der Rückbau einer Windkraftanlage ist wie ihr Aufbau – nur mit gedrückter Rückspultaste. Technisch genauso anspruchsvoll. Planerisch mindestens genauso intensiv. Und auch hier braucht es ein Team, das weiß, was es tut.

[⬆️ Zurück zum Inhaltsverzeichnis]

Lange bevor der erste Bolzen gelöst, der erste Kran aufgebaut und der WEA-Rückbau sichtbar wird, laufen im Hintergrund längst die entscheidenden Prozesse: planen, abstimmen, genehmigen. Denn der Rückbau ist genehmigungspflichtiges Vorhaben mit klaren Vorgaben, hohen Erwartungen und vielen Händen und Köpfen, die daran beteiligt sind.

Zunächst muss ein detailliertes Rückbaukonzept her. Darin geregelt: Wer macht was? Wann? Mit welchem Gerät? Und wo landet welches Material? Hinzu kommen noch Umweltgutachten, Abstimmungen mit Behörden, Rücksprachen mit Grundstückseigentümern, Verkehrssicherungspläne, Naturschutzauflagen – die Liste ist lang. Und sie wird länger, je nach Standort, Anlagentyp und Genehmigungssituation.

Ein besonders sensibler Punkt: der Fundament-Rückbau am Windrad. Schon in der Planungsphase entscheidet sich, ob ein Teilrückbau – etwa bis einen Meter unter Geländeoberkante – zulässig ist oder ob der gesamte Stahlbetonklotz ausgehoben werden muss. Wer das zu spät klärt, verliert später Zeit, Geld und Nerven.

Und da wäre dann noch das Thema Entsorgung. Wohin mit den Rotorblättern? Was wird recycelt, was muss auf die Deponie, was kann eventuell weiterverwertet werden? Auch das gehört zur Vorbereitung – genauso wie die Frage, wie die Einzelteile abtransportiert werden, ohne die nächste Landstraße zu blockieren.

Welche Verfahren beim Rückbau zum Einsatz kommen, ist ebenfalls Teil der Planungen. Im Jahre 2023 setzte die Firma Hagedorn beispielsweise auf eine gezielte Sprengtechnik für die Turmstruktur beim Windpark-Rückbau in Baben-Bertkow in Sachsen Anhalt. Das Ergebnis: weniger Kraneinsatz, weniger Flächenbedarf, weniger Kosten – und gerade einmal vier Monate Rückbauzeit für 17 Anlagen. Erfolgreiche Praxis, wenn man sie von Anfang an mitdenkt.

[⬆️ Zurück zum Inhaltsverzeichnis]

Jetzt wird es ernst – und es greift alles ineinander: Mensch, Maschine, Methodik. Meist läuft der Rückbau in umgekehrter Reihenfolge zur Montage ab – Schritt für Schritt, Bauteil für Bauteil. Doch jedes Projekt bringt eigene Anforderungen mit, und nicht selten entscheidet der Zustand der Anlage über den Ablauf.

Los geht’s in der Regel ganz oben mit dem Rotor. Die Demontage der Rotorblätter gehört zu den ersten sichtbaren Rückbauarbeiten – und zu den sensibelsten. Darum heißt es hier: erst sichern, dann sägen. Unterhalb der Anlage werden Filtermatten und Fließmaterial ausgelegt. Sie fangen Stäube, Schleifreste und feuchten Abrieb auf, der beim Zerteilen von glasfaserverstärkten Kunststoffen (GFK) entsteht. In der Luft sorgt feiner Wassernebel dafür, dass sich keine Fasern unkontrolliert verteilen. Gerade bei älteren GFK-Blättern, die beim Zersägen splittern oder auflaminieren, ist das Pflichtprogramm.

In besonders sensiblen Bereichen – etwa in der Nähe von Wohnhäusern oder Gewässern – werden zusätzlich temporäre Einhausungen aufgebaut, die den gesamten Arbeitsbereich abschirmen. Erst wenn all diese Maßnahmen stehen, beginnt die Zerlegung.

Je nach Blatttyp kommen dabei Diamantseilsägen, hydraulische Scheren oder Wasserstrahlschneider zum Einsatz. Die Wahl des Werkzeugs richtet sich nach dem Aufbau des Blattes, dem gewünschten Schnittbild und dem geplanten Verwertungsweg. Der anfallende GFK-Schlamm, eine Mischung aus feinen Faserpartikeln und Kühlwasser, wird aufgefangen und umweltgerecht entsorgt. Nichts davon darf in den Boden oder ins Oberflächenwasser gelangen.

Ist der Rotor erst einmal demontiert, geht es weiter mit Nabe, Gondel und Maschinenhaus. Hier sitzt die Technik – tonnenschwer und empfindlich zugleich. Generator, Getriebe, Wellenstrang, Schaltschränke, Sensorik, Elektronik. Alles muss ausgebaut, dokumentiert, sortiert und beurteilt werden: Was kann weiterverwendet werden? Was wird recycelt? Was gilt als Sonderabfall?

Der Ausbau erfolgt oft unter beengten Bedingungen. Manche Teile sind eingekapselt, verwinkelt verbaut oder durch Korrosion schwer zugänglich. Vieles davon lässt sich nicht einfach herausheben, sondern muss Schritt für Schritt freigelegt und gesichert werden.

Besonders sensibel dabei sind die Betriebsstoffe: Öle, Schmierstoffe, Hydraulikflüssigkeiten, bei manchen Anlagen auch glycolhaltige Kühlmedien. Diese Stoffe dürfen unter keinen Umständen austreten. Sie werden daher mit mobilen Absaugsystemen entnommen, wie man sie auch aus der Wartung kennt – allerdings erweitert um Rückbau-Dokumentation und separate Entsorgungswege. Das Altöl wird anschließend aufbereitet und kann als hochwertiges Basisöl erneut eingesetzt werden – ein kleiner, aber wirksamer Beitrag zur Ressourcenschonung.

Auch die Elektronik hat’s in sich: Platinen, Umrichter, Transformatoren – oft enthalten sie seltene Erden, Kupfer, Gold oder Platin. Was nicht als Ersatzteil auf dem Second-Hand-Markt landet, wird händisch demontiert und in Spezialanlagen geschreddert, getrennt, stofflich verwertet. Nur was wirklich nicht mehr brauchbar ist, wird thermisch entsorgt.

Und während der nächste Kranzug anrückt, läuft auch schon die Trennung und Sortierung: Wiederverwendbar. Recycelbar. Rückbaupflichtig. Nicht alles davon wird bleiben. Aber alles davon wird gebraucht – im nächsten Leben, im nächsten Bauteil, im nächsten Kreislauf.

Danach geht’s an den Turm, und auch hier ist Maßarbeit angesagt. Was wie abgetragen wird, hängt von der Bauart ab – und davon, was darunterliegt. Bei Stahlrohrtürmen ist die Sache vergleichsweise klar: Die Segmente werden verschraubt abgetragen, per Kran herabgelassen und als Ganzes oder zerteilt abtransportiert. Bei Betontürmen ist mehr Spezialtechnik gefragt. Liegen die Segmentfugen frei, lassen sich auch diese Türme in Ringen Stück für Stück zurückbauen. Doch häufig sind sie vergossen oder schwer zugänglich. Dann kommt schweres Gerät zum Einsatz: Abbruchscheren, Fräsen oder Fallmeißel – Werkzeuge, wie man sie aus dem klassischen Hochbau kennt.

Und wenn der Platz knapp ist, wird gesprengt. Kontrollierte Fallsprengungen, bei denen ein Keil aus dem Turmsockel herausgesprengt wird, bringen den Betonriesen kontrolliert zu Boden. Das Verfahren ist vielfach bewährt, solange es keine schützenswerte Bebauung in der Nähe gibt. Ohne Erschütterungsgutachten und Staubkonzept läuft jedenfalls nichts. Vollsprengungen, bei denen der gesamte Turm vor Ort zusammenbricht, gelten hingegen als kaum genehmigungsfähig: zu viel Staub, zu wenig Kontrolle. Und dann gibt es noch Hybridtürme: teils Stahl, teils Beton, oft individuell gebaut. Wer hier rückbauen will, sollte wissen, wie man mit beiden Materialien zugleich umgeht.

[⬆️ Zurück zum Inhaltsverzeichnis]

Jetzt, wo abgetragen ist, was oben sichtbar war, geht es unter die Oberfläche – und damit an einen der schwersten Brocken beim Windkraftanlagen-Rückbau: das Fundament. Je nach Anlagentyp reden wir hier von bis zu 2.000 Tonnen Stahlbeton, tief verankert im Erdreich. Eine ordentliche Herausforderung unter der Grasnarbe– auch, weil Fundamente je nach Bauweise, Bodenklasse und Tiefe stark variieren und keine Rückbaulösung von der Stange funktioniert.

Doch gehen wir das ganze Schritt für Schritt an: Der Rückbau beginnt mit der Freilegung des Fundaments. Erdschichten werden abgetragen, Strom- und Datenleitungen freigelegt und gekappt, Drainagen zurückgebaut. Dann zeigt sich: Wie tief sitzt der Koloss? Ist er flach gegründet oder steckt eine Pfahlgründung darunter? Denn Letzteres verändert das Vorgehen grundlegend.

Pfähle reichen teilweise mehrere Meter tief – nicht selten durch wasserführende Schichten hindurch. Komplett entfernen darf man sie daher nicht ohne Weiteres, es die Bodenstruktur irreversibel stören würde. Gesetzlich vorgeschrieben ist deshalb der Rückbau bis zur Oberkante der Pfahlgründung – inklusive vollständiger Entfernung aller Beton- und Bewehrungsreste darüber.

Zur Zerlegung kommen Hydraulikmeißel, Fallmeißel oder Fräsen zum Einsatz. Bei besonders massiven Fundamentkörpern oder schwierigen Bodenverhältnissen wird auch die Lockerungssprengung erwogen. Dies ist eine kontrollierte Methode, um – wie der Name bereits verrät – den Beton aufzulockern und gezielt abtragen zu können. Das alles passiert unter strengem Blick der Fachbauleitung, mit präziser Maschinensteuerung, emissionsarmen Geräten und Rücksicht auf Umgebung, Grundwasser und Flora.

Nun steht das Rückbauteam vor aufgebrochenem Beton – aber der kommt nicht etwa einfach auf die Deponie. Der Schutt wird vor Ort gebrochen, gesiebt, auf Schadstoffe geprüft und je nach Eignung als Recyclingmaterial weiterverwendet. Beispielsweise im Wege- oder Unterbau, als Rohstoff für neue Fundamente oder sogar – im besten Fall – als Zuschlagstoff für Recyclingbeton im nächsten Windpark. So schließt sich der Kreis wieder.

Ist das Fundament vollständig entfernt, beginnt der letzte Schritt: die Renaturierung. Das Gelände wird eingeebnet, Mutterboden aufgebracht, Drainagen neu verlegt. Je nach Genehmigung wird eine landwirtschaftliche oder naturnahe Nutzung hergestellt. Manche Flächen kehren in den Flächennutzungsplan zurück, andere bleiben als Ausgleichsfläche bestehen. Sicher ist aber: Am Ende des Rückbaus erinnert quasi nichts mehr an das, was hier einmal stand.

[⬆️ Zurück zum Inhaltsverzeichnis]

Der physische Rückbau ist abgeschlossen, doch der Rückbauprozess endet hier noch lange nicht. Denn was eben noch in luftiger Höhe Wind in Strom verwandelt hat – Rotorblätter, Gondel, Turmsegmente, Leitungen & Co. – liegt nun am Boden. Bereit für die Weiterreise und für das, was noch kommen mag.

Jetzt wird nämlich sortiert, zerkleinert, verladen – je nach Bauteil, Zustand und Verwertungsweg. Was sich transportieren lässt, kommt im Ganzen auf den Tieflader. Was zu groß, zu sperrig oder zu schwer ist, wird noch vor Ort zerlegt. Für Fundamente kommen Brecherzangen zum Einsatz, für Metallrahmen Schneidbrenner oder mobile Sägen. Schwerlasttransporte, Tieflader, Containerzüge – alles steht bereit. Und bei besonders sperrigen Komponenten wie Rotorblättern wird’s logistisch anspruchsvoll: zu lang, zu leicht, zu windanfällig. Deshalb erfolgt der Abtransport oft nachts, mit Polizeibegleitung und Sondergenehmigung. Stück für Stück, Blatt für Blatt.

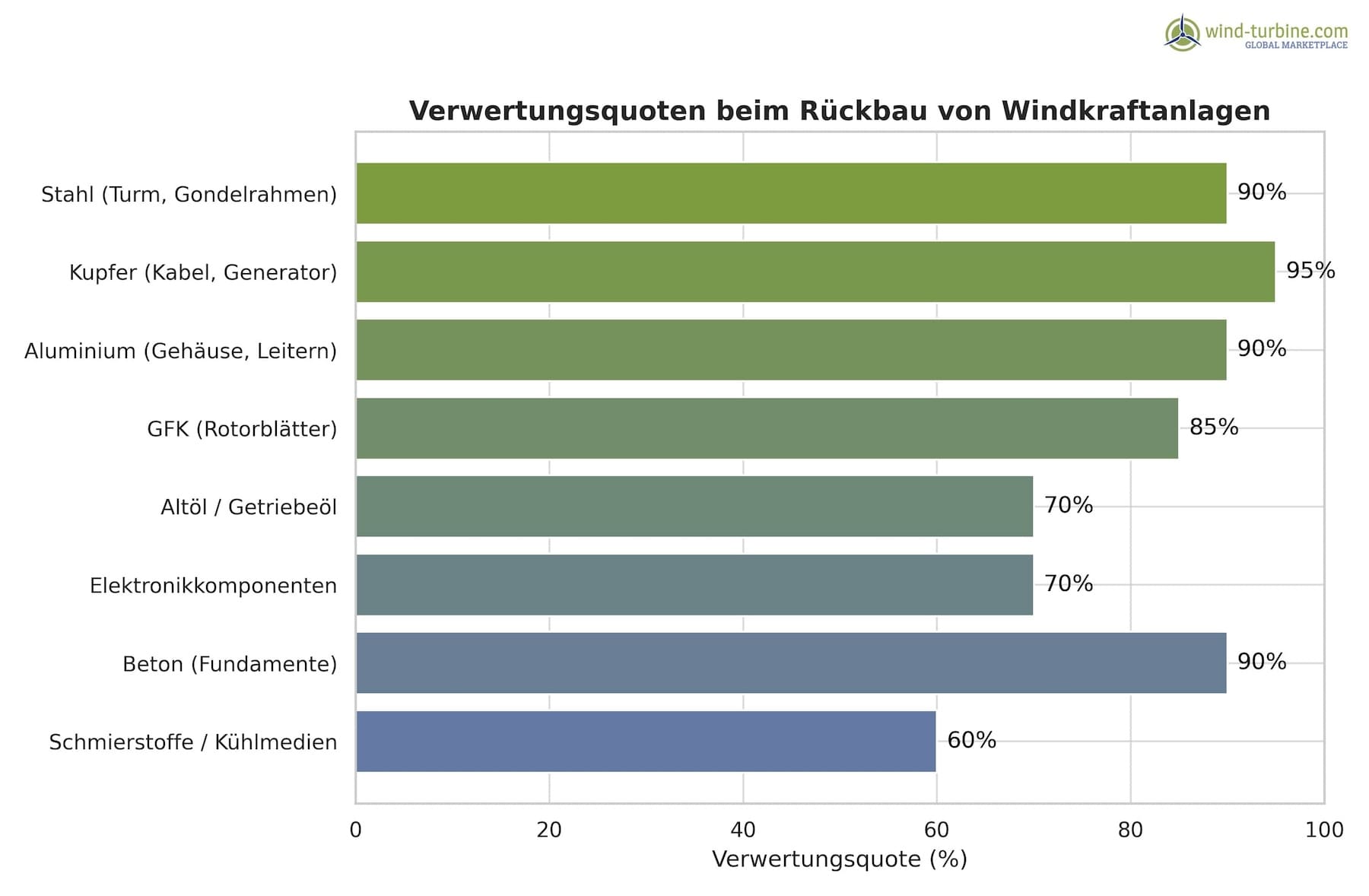

Am Zielort beginnt die zweite Transformation. Jetzt geht es ums Recycling, um Rückgewinnung und um Rohstoffsicherung. Kupferkabel aus dem Turm wandern in die Elektrorecyclinganlage. Aluminiumgehäuse und Stahlrahmen werden eingeschmolzen und tauchen irgendwann wieder auf – vielleicht in einer neuen Turbine, vielleicht auch im Brückenbau. Selbst Altöl und Hydraulikflüssigkeiten lassen sich aufbereiten und als hochwertiges Basisöl erneut nutzen.

Und dann sind da noch die Rotorblätter – das Sorgenkind vieler Rückbauprojekte. Meist aus glasfaserverstärktem Kunststoff (GFK) gefertigt, gelten sie als technisch langlebig, aber recyclingtechnisch herausfordernd. Eine Deponierung ist seit 2005 verboten, doch stattdessen kommt oft thermische Verwertung zum Einsatz: Die Harze dienen als Brennstoff, die verbleibenden Glasfasern als Silikatersatz in der Zementindustrie. Das ist zwar kein Recycling im eigentlichen Sinne, aber immerhin stoffliche Rückgewinnung. In Pilotprojekten entstehen aus Rotorblattfragmenten inzwischen Brückenbauteile und Lärmschutzwände – noch selten, aber wachsend.

Kurz gesagt: Der Rückbau endet nicht mit dem letzten Bolzen, sondern dort, wo jedes Bauteil seinen nächsten Zweck gefunden hat. Sei es als Rohstoff, als Ersatzteil oder als Sekundärbaustoff. Der Logistik und dem Recycling sei Dank steht vieles, was heute demontiert wird, morgen schon wieder im Dienst.

[⬆️ Zurück zum Inhaltsverzeichnis]

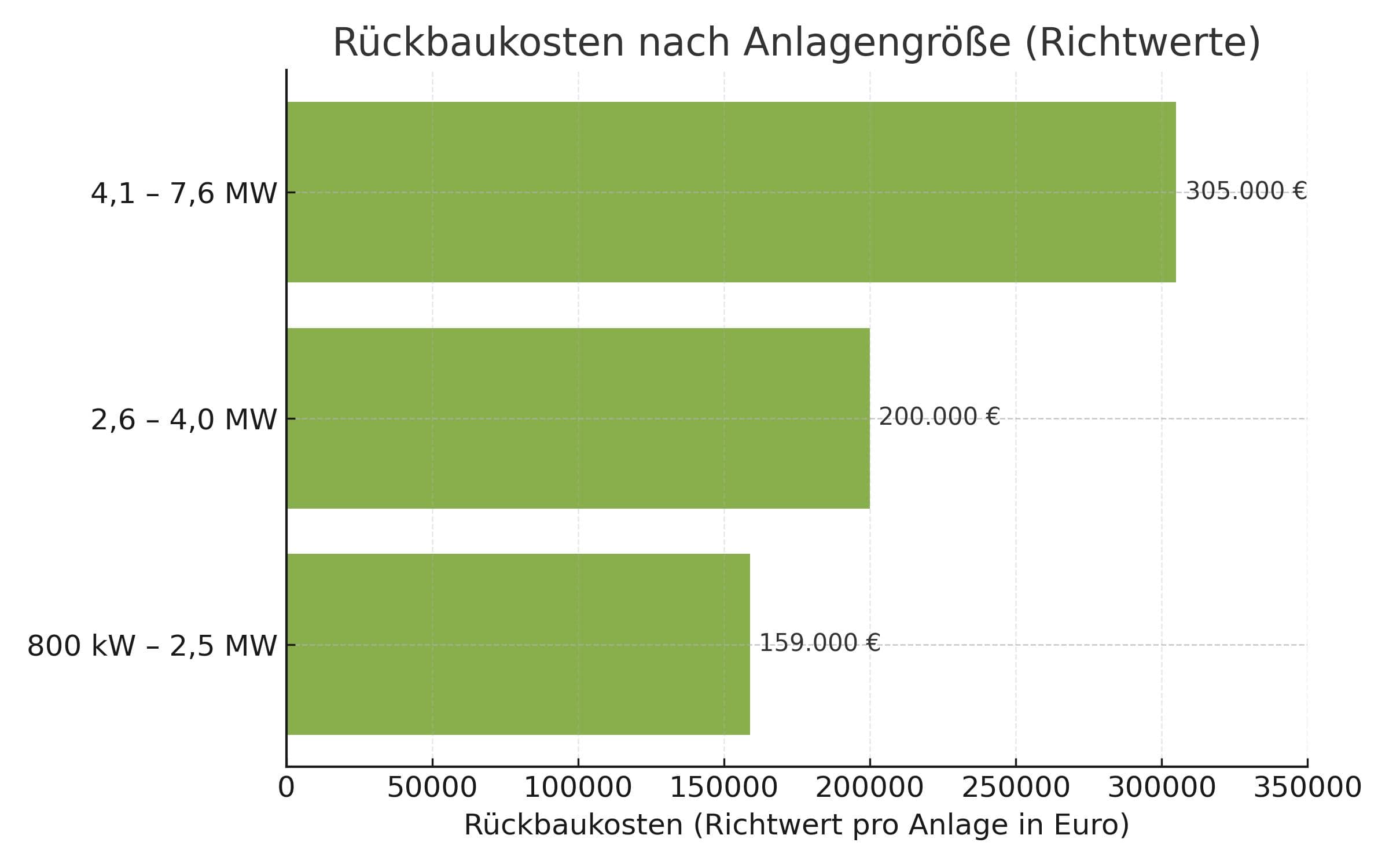

Sicher ist: Die Spanne der Rückbaukosten ist breit, und die Kosten variieren erheblich, weil sie von enorm vielen Faktoren abhängen. In Zahlen ausgedrückt: Sie können von gerade einmal 4.000 € bis hin zu 515.000 € reichen – das geht hervor aus der Studie "Entwicklung eines Konzepts und Maßnahmen zur Sicherung einer guten Praxis bei Rückbau und Recycling von Windenergieanlagen", die im Jahre 2023 Auftrag des Umweltbundesamtes durchgeführt wurde.

Vereinfacht gesagt rangieren ältere, kleinere Windräder am unteren Ende der Kostenskala, während bei großen, modernen Anlagen oder schwierigen Fälle mehr als eine halben Million Euro anfallen können – je Anlage versteht sich. Das zeigt sowohl die Erfahrung als auch eine Analyse des deutschen Anlagenbestands (Stand 2023) von Greenpeace. Diese schätzt die Rückbaukosten für kleinere WEA mit einer Nennleistung von 800 kW bis 2,5 MW auf durchschnittlich ca. 159.000 € pro Anlage. Bei mittelgroßen Anlagen ist zwischen 2,6 und 4,0 MW ist von Kosten um 200.000 € pro Anlage die Rede, bei sehr große Anlagen ab 4,1 bis 7,6 MW von etwa 305.000 € pro Anlage. Unterm Strich sorgen also insbesondere die neueren High-End-Windräder für deutlich höhere absolute Rückbaukosten im Vergleich zu älteren, kleineren Anlagen.

Konkrete marktübliche Preise für den Rückbau einzelner Komponenten – ob Fundament, Rotorblätter, Turm und andere Bestandteile – werden selten öffentlich ausgewiesen, da sie von vielen projektspezifischen Faktoren abhängen. Wo aktuelle Marktdaten fehlen, greifen Branche und Behörden daher auf Richtwerte und Formeln zurück, um Sicherheitsleistungen und Rückstellungen zu kalkulieren.

In Deutschland verlangen die Genehmigungsbehörden häufig bereits bei Bau der Anlage eine finanzielle Sicherheit für den späteren Rückbau. Die Höhe dieser Sicherheitsleistung orientiert sich an den voraussichtlichen Rückbaukosten. Die erwarteten Erlöse aus dem Verkauf von Materialien und Teilen angerechnet dürfen hierbei angerechnet werden.

Branchenverbände nannten lange Zeit pauschale Richtwerte. So empfahl beispielsweise der Bundesverband WindEnergie (BWE) um 2019, mit etwa 30.000 € pro MW installierter Leistung zu kalkulieren. Bei einer großen, modernen Anlage kommt also schnell ein sechsstelliger Betrag zusammen.

Aber Achtung: Dieser Pauschalwert deckt in der Regel oft nur den Rückbau der Anlage selbst ab. Laut Baugesetzbuch muss jedoch die vollständige Wiederherstellung des ursprünglichen Zustands erfolgen, inklusive Fundamententfernung, Kabelrückbau und Rückbau von Zuwegungen und Kranstellflächen.

Wir erinnern uns, wie aufwändig allein der Fundament-Rückbau ausfallen – und daher mit bis zu mehreren hunderttausend Euro zu Buche schlagen kann, wenn das Fundament komplett ausgebaut wird. Deshalb reichen Pauschalen wie „30.000 € pro MW“ in Einzelfällen nicht aus. Wer also zu knapp kalkuliert, zahlt am Ende drauf.

Eine starre, allgemein angewandte Formel zur Berechnung der Rückstellung existiert nicht. Vielmehr gibt es einzelne Länderregelungen, und diese länderspezifischen Vorgaben für Rückbausicherheiten zeigen unterschiedliche Ansätze. Sie reichen von Pauschalen gekoppelt an Anlagenleistungen über Prozentsätze orientiert an Investitionskosten bis hin zu gutachtenbasierten Kalkulationen.

[⬆️ Zurück zum Inhaltsverzeichnis]

Wir wissen nun, dass sich die Rückbaukosten nicht auf eine bestimmte Formel oder einen Betrag festnageln lassen. Aber aus der Praxis kennen wir die Einflussfaktoren, die einen Rückbau besonders teuer oder günstig machen:

Anlagengröße und -typ

Größe und Leistung von Windenergieanlagen sind grobe Indikatoren. Erfahrungsgemäß erfordern größere Anlagen mit hohen Türmen und langen Rotorblättern schlicht und ergreifend größere Kräne und zum Teil auch mehr Arbeitsaufwand. Auch der Turmtyp spielt eine Rolle: Stahlrohrtürme lassen sich verschraubt demontieren und als Schrott verkaufen. Betontürme müssen dagegen gesprengt oder zertrümmert werden.

Standort und logistische Anforderungen:

Auch die Zugänglichkeit des Standorts beeinflusst die Kosten: Eine Anlage in flachem Gelände mit Straßenanbindung ist günstiger zurückzubauen als eine auf einem Berg oder mitten im Wald. Müssen temporäre Wege oder Kranstellflächen angelegt werden, treibt dies die Kosten.

Transporte spielen ebenfalls mit hinein: Pro Anlage sind Hunderte LKW-Fahrten für Abtransport von Turmteilen, Schrott und Aushub kein Ausnahmefall. In entlegenen oder sensiblen Gebieten können zudem behördliche Auflagen – wie etwa Bodenschutz im Wasserschutzgebiet oder Artenschutzzeiten – den Aufwand erhöhen.

Rückbauverfahren und Ausrüstung

Demontagekonzept, Krantechnik & Co sind ebenso Kostentreiber. Das klassische Stück-für-Stück-Demontieren per Großkran ist teuer, aber Standard. In Einzelfällen kommen auch alternative Methoden wie ein Abknicken oder Sprengen des Turms zur Anwendung. Das wiederum kann Folgeaufwand bei Trümmerbergung verursachen.

Die Wahl des Kranmodells und ob der Rotor am Stück abgenommen oder am Nabenpunkt zerlegt wird, wirkt sich ebenfalls auf Zeit und Kosten aus. Obendrein tragen Hilfskräne und Spezialgeräte, etwa Sägen für Betonfundamente und Schwertransporter, ebenfalls zu den Gesamtkosten bei.

Anzahl der zu rückbauenden Anlagen

Nicht zu unterschätzen sind die Skaleneffekte beim Rückbau. Werden mehrere WEA gemeinsam zurückgebaut – etwa ein ganzer Windpark – relativieren sich gewisse Fixkosten pro Anlage. Der Kran kann gleich für mehrere Türme eingesetzt werden, und Transporte können gebündelt werden. Dies senkt die Durchschnittskosten pro WEA im Vergleich zum Einzelrückbau.

Entsorgungskosten und Recyclingquoten

Recycling- und Verwertungserlöse mindern effektiv die Kosten, während schwierige Abfälle sie erhöhen. Gut 80–90 % der Gesamtmasse einer Windenergieanlage sind heute recycelbar. Metalle wie Stahl, Kupfer oder Aluminium, aber auch Beton aus den Türmen können verwertet werden, teils mit Erlös.

Stahl lässt sich beispielsweise zu Schrottpreisen verkaufen, das Kupfer aus Kabeln und Generatoren oder auch Seltene Erden wie Neodym erzielen ebenfalls Einnahmen. Diese Werte werden bei der Kostenschätzung für den Rückbau abgezogen.

Zu den Problemkomponenten zählen dagegen die Rotorblätter, die aus glas- und kohlefaserverstärkten Kunststoffen (GFK/CFK) bestehen.

Die gängige Rotorblatt-Entsorgung ist die thermische Verwertung – zerkleinerte Rotorblatt-Stücke werden als Ersatzbrennstoff in Zementwerken mitverbrannt. Für das Schreddern den Transport und für Entsorgungsgebühren fallen Kosten an. Rotorblätter stellen daher einen netto Kostenposten dar. Auch andere Materialien verursachen Aufwand: etwa Getriebeöl und das Isoliergas Schwefelhexafluorid (SF₆) müssen gemäß Umweltnormen fachgerecht entfernt und entsorgt werden, was spezialisiertes Personal erfordert.

Rechtliche Vorgaben und Sicherheitsmaßnahmen

Je nach Sicherheitsauflagen können zusätzliche Kosten im Rückbau entstehen. Beispielsweise kann die Behörden vorschreiben, ein Fundament vollständig bis in große Tiefe zu entfernen – im Gegensatz zur häufig praktizierten Teilentfernung der oberen zwei bis drei Meter, die deutlich günstiger ist. Strengere Anforderungen an die Rekultivierung, etwa in Bezug auf Bodenqualität oder Wiederaufforstung im Wald, bedeuten ebenfalls mehr Aufwand und Kosten.

Mit einzupreisen ist auch der Faktor Arbeitssicherheit auf der Baustelle, Absperrungen, Brand- und Umweltschutzmaßnahmen, wie sie beim Umgang mit Gefahrstoffen oder beim Sprengen getroffen werden müssen. Posten wie diese sind zwar oft nur ein kleiner Bruchteil der Gesamtprojektkosten, können aber bei speziellen Anforderungen wie Kampfmittelräumung im Boden oder Asbestsanierung bei älteren Anlagen merklich ins Gewicht fallen.

[⬆️ Zurück zum Inhaltsverzeichnis]

Rotor demontieren, Turm zerlegen, Fundament entfernen, Gelände renaturieren – auf dem Papier wirkt der Rückbau von Windkraftanlagen wie eine technische Pflichtübung. Wer sich aber näher mit den Abläufen beschäftigt, erkennt schnell: Hinter der Demontage steckt ein komplexes Projekt mit vielen Variablen. Es geht um tonnenschwere Bauteile, spezielle Geräte, sensible Materialien, rechtliche Auflagen und knappe Zeitfenster – und um den Anspruch, dabei Umwelt, Kosten und Sicherheit im Blick zu behalten.

Jede Anlage ist anders. Jeder Standort bringt eigene Anforderungen mit. Und kein Rückbau gleicht dem anderen. Was heute an einem Stahlrohrturm problemlos mit dem Kran funktioniert, kann morgen bei einem Hybridturm auf engstem Raum ganz andere Lösungen verlangen. Wer hier plant, muss wissen, was er tut – und wer den Rückbau umsetzt, kann sich nicht allein nur auf die Technik verlassen.

Deshalb ist der Rückbau eine Aufgabe für spezialisierte Firmen – mit Erfahrung, mit Fingerspitzengefühl. Für Teams, die wissen, wie man Rotorblätter zerkleinert, Altöl fachgerecht entfernt, GFK-Abfälle verwertet und Kraneinsätze auf die Stunde genau koordiniert. Für Fachkräfte, die ihre Arbeit dokumentieren, Rückbaugenehmigungen einhalten und auch auf unvorhergesehene Situationen reagieren können, ohne das Projekt aus dem Takt zu bringen.

Auf wind-turbine.com finden Sie genau diese Rückbauexperten. Egal ob Sie einzelne Anlagen zurückbauen müssen oder einen ganzen Windpark – hier beginnt der Rückbau mit der richtigen Partnerwahl.

Beschreiben Sie Ihren Bedarf und holen Sie sich gleich Ihr Angebot ein!