(Worms, 29. Juni 2022) – Die Hochleistungsfolie RENOLIT CP hat sich erneut im Praxistest bewiesen: In einem Windpark in der Nähe von Hannover waren ...

Wenn wir einige Jahrzehnte zurückblicken, waren sie noch auf vergleichsweise niedrigen Gittermasten installiert. Kein Wunder – bewegte sich die Nennleistung der ersten Generationen noch im niedrigen Kilowattbereich. Heutige Windenergieanlagen der Multi-Megawatt-Klasse sind deutlich leistungsfähiger und ragen damit auch um ein Vielfaches höher in den Himmel. Die Nabenhöhen und so auch die Türme moderner Windenergieanlagen überragen heute mühelos jene des Kölner Doms. Dabei sind Rohrtürme aus Stahl die am häufigsten anzutreffende Variante, sowohl bei WEA an Land als auch im Offshore-Bereich.

Stahltürme sind wesentlich leichtgewichtiger als ihre Pendants aus Stahlbeton, die bei gleicher Höhe ohne weiteres das Fünf- bis Sechsfache auf die Waage bringen. Sie bestehen aus mehreren Segmenten von jeweils 20 bis 30 Metern Länge, die aneinandergeschweißt werden. Doch auch, wenn Stahl ein sehr robuster Werkstoff ist, gehen Regen, Schnee, Hagel sowie auch Wellenschläge, salzige Seeluft und bis zu zehn Millionen Lastwechsel im Laufe der Jahre nicht spurlos an den Türmen von Windenergieanlagen vorüber. Das Risiko: Korrosion. Welche Gefahren für Windenergieanlagen birgt Korrosion, an welchen Stellen ist sie besonders gefährlich und was schützt die Anlage dauerhaft und sicher vor Korrosionsschäden? Diese und weitere Fragen behandeln wir in diesem Artikel.

Von allen Schäden, die während ihrer Lebensdauer an Windenergieanlagen entstehen können, sind jene durch Korrosion nicht unbedingt diejenigen, denen von Seiten der Betreiber die meiste Aufmerksam zuteil wird. Dabei sind Korrosionsschäden beileibe keine Seltenheit – was nicht verwunderlich ist, wenn man einmal die schroffen Einflüsse der Witterungsverhältnisse auf On- und Offshore-Windräder in ihren exponierten Lagen betrachtet.

Nimmt man dann noch die alltäglichen dynamischen Belastungen hinzu, ergibt sich ein nicht zu unterschätzendes Risiko für Korrosion, das weit mehr als unschöne optische Beeinträchtigungen parat hält. Korrosionsschäden können im Laufe der Zeit nämlich so weit fortschreiten, dass sogar die Standsicherheit einer Windenergieanlage gefährdet sein kann.

Hierbei rücken insbesondere Schraub- und Schweißverbindungen, vor allem jedoch die Flansche mit in den Fokus. Denn was hier immer wieder ins Spiel kommt, ist die Kapillarwirkung von Flüssigkeiten. Im Alltag begegnen wir der Kapillarkraft, wenn beispielsweise flüssiges Wachs im Docht aufsteigt und so die Kerzenflamme mit ihrem Brennstoff versorgt. Oder, wenn die Tinte in der Patrone aus dem Inneren des Füllers die Federspitze schreiben lässt. Oder aber, wenn wir einen Strohhalm in ein Getränkeglas stecken und das Niveau der Flüssigkeit im Röhrchen höher steigt, als die Wasseroberfläche im Glas.

Vereinfacht erklärt liegt der Kapillarität der Effekt zugrunde, dass das Gewicht von Flüssigkeiten in engen Hohlräumen gering ist und die Kapillarkraft gegenüber der Schwerkraft überwiegt. Auf diese Art und Weise gelangt unter anderem auch das Wasser von der Wurzel bis hin zur Spitze eines Baumes hinauf – sogar bis zu 100 Meter hoch.

Bei Windenergieanlagen ist dieser Kapillareffekt freilich unerwünscht, doch das Eindringen, oder besser gesagt, Hineingezogen werden von Regen- und Kondenswasser an solch kritischen Stellen wie den Flanschen begünstigt die Entstehung von Korrosion in hohem Maße. Nehmen die Bolzen hierbei Schaden, können sich die Reparaturkosten schnell auf mehrere Zehntausend Euro anhäufen – vor allem dann, wenn Gutachter bei Korrosionsbefall von nur einem einzigen Bolzens den vollständigen Bolzentausch als unabdingbar für die Standsicherheit der Anlage bewerten.

Im schlimmsten Fall kann so die Windenergieanlage bei einem Wiederbetriebsgutachten gar als wirtschaftlicher Totalschaden eingestuft werden. Deshalb ist Prävention die Devise. Die genaue Beobachtung des Korrosionsverlaufs und die schnellstmögliche Eindämmung und Beseitigung von Schäden schafft in diesem Zusammenhang Einsparpotenziale von erfahrungsgemäß rund 77 Prozent der Kosten, die ansonsten bei einem Bolzentausch anfallen würden.

Grundsätzlich sind WEA-Türme ab Werk durch eine Lackschicht gegen Korrosion geschützt, doch der Schutzlack ist natürlich nicht unverwundbar. Im Offshore- und Nearshore-Bereich, also dort, wo Korrosion an Windenergieanlagen aufgrund der aggressiven Umgebungsbedingungen häufiger auftritt als im Landesinneren, müssen Schäden entsprechend häufiger erneut mit Lack versiegelt werden. Allerdings ist die Durchführung von Lackierarbeiten sowohl wetterabhängig als auch mit Stillstandzeiten verbunden. Schließlich müssen üblicherweise drei Lackschichten aufgetragen werden und zwischenzeitlich trocknen. Farbe oder klebrige Korrosionsmasse können bei diesen Arbeiten – wenn auch unbeabsichtigt, jedoch nicht unvermeidbar – ins Meer tropfen. Deutlich zeitsparender und praktisch ohne derlei Gefahren für Mensch und Umwelt sind Folienlösungen, die für gewöhnlich in einem Zwei-Schicht-System aufgetragen werden. [zurück zum Anfang]

Korrosion an Windenergieanlagen lässt sich nicht zu 100 Prozent vermeiden. Neben den erwähnten Wettereinflüssen gibt es auch menschliche Faktoren, die zu Korrosionsschäden führen können – etwa, an den Flächen, an denen sich Techniker sehr oft bewegen und mit ihren Werkzeugen an die Oberfläche des Turmes anstoßen.

Unabhängig davon, auf welche Weise Korrosion letztendlich entstanden ist, sollten Betreiber auf Schäden stets zeitnah und besonders auch vor Ablauf von Fristen für Wiederbetriebsgutachten reagieren. Insbesondere dann, wenn die Standsicherheit der Anlage gewährleistet werden muss, weil kritische Stellen wie Flanschverbindungen betroffen sind.

Große Rostflecken und -fahnen an den Turmoberflächen sind als offensichtliche Mängel hingegen deutlich leichter zu erkennen. Deshalb können und sollten sie auch entsprechend früher behoben werden – was aber nicht heißt, dass nicht auch kleine Schadstellen das Potenzial dazu hätten, sich mit der Zeit zu großflächigen Korrosionsschäden weiterzuentwickeln.

Windenergieanlagen sind der Korrosion natürlich nicht schutzlos ausgeliefert – und so gibt es eine Reihe an Korrosionsschutzsystemen, die jeweils ihre Vor- und Nachteile mit sich bringen. Die Palette reicht von Korrosionsschutzfolien über aufgespritzte Korrosionsschutzlacke bis hin zu All-in-One-Massen in Kartuschenform, die zur Behebung von Korrosionsschäden herangezogen werden.

Bei Übergangsbereichen wie dem Flansch gelangt ein aufgespritzter Korrosionsschutz jedoch an seine Grenzen. Denn während man die Außen- und Innenseiten der Turmsegmente ohne weiteres damit versehen kann, ist dies gerade an der kritischsten Stelle nicht möglich: Den Flanschblättern. Schuld daran sind die großen Kräfte, die auf sie wirken und die Schutzschicht sehr schnell brechen lassen würden. Eine praktikable Lösung für den Flanschbereich liegt daher unter anderem in flexiblen Dichtungsbändern, deren Anbringung mehrere Schritten erfordert oder aber unschöne Rückstände an der Anlage hinterlassen, welche wiederum wieder entfernt werden müssen.

Korrosionsschutzfolien wie RENOLIT-CP haben hierbei einen klaren Vorteil gegenüber den zuvor genannten Mitteln, da sie in einem Schritt angebracht werden können und zusätzlich als Flanschabdichtung nutzbar sind. Dabei benötigen sie keine Zwischenschritte oder Zwischenlösungen – etwa, indem man unter dem vorherigen Korrosionsschutz noch ein weiteres Abdichtband anbringen muss. Betreiber von Windenergieanlagen erhalten damit ein 2-in-1-System, das sich einfach und flexibel einsetzen lässt. [zurück zum Anfang]

Hochwertige Kunststofffolien werden weltweit in zahlreichen Schlüsselbranchen eingesetzt – darunter zum Beispiel in den Bereichen Bauen, Wohnen und Leben, für visuelle Kommunikation, im Gesundheitswesen und nicht zuletzt auch in der Automobilindustrie. Typische Anwendungsbeispiele sind hier Fensterrahmen und Profile, Boden- und Wandbeläge, Werbedrucke, Glasdekoranwendungen und das sogenannte Carwrapping, bei dem ganze Fahrzeuge unkompliziert durch selbstklebende Folie umgestaltet werden können.

Hauptgründe für den Einsatz von Folien ist ihre Langlebigkeit und Stabilität, die Farb- und Dekorvielfalt, die gute Bedruckbarkeit sowie die ressourcenschonende Herstellung und Verarbeitung. Darüber hinaus kann, falls gewünscht, durch Entfernung der Folie auch wieder der Ausgangszustand hergestellt werden. Eine noch relativ neue Anwendung ist der Einsatz als Korrosionsschutzfolie. Auf Basis der hervorragenden Produkteigenschaften und der unkomplizierten Anwendung sollte es allerdings nur eine Frage der Zeit sein, bis sich Folien auch in diesem Bereich etablieren. [zurück zum Anfang]

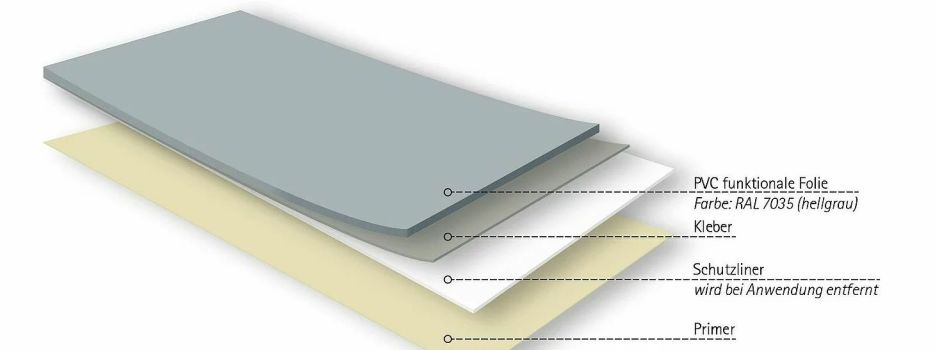

Jeder Stillstand von Windenergieanlagen – ob unfreiwilliger Art bei Störungen oder aber bei geplanten Reparaturen – bedeutet für Betreiber entgangene Erträge und kostet dementsprechend viel Geld. Umso größer sind deshalb die Vorteile des Einsatzes von Korrosionsschutzfolien wie RENOLIT CP in der Windenergiebranche, denn sie bieten sowohl einen äußerst haltbaren Schutz, als auch in jeglicher Hinsicht günstige Bedingungen für die Applikation: Während andere Korrosionsschutz-Beschichtungssysteme aus zwei oder drei Schichten bestehen, wird bei RENOLIT CP lediglich ein Primer benötigt. Dieser wird nach der Reinigung der Oberfläche aufgetragen. Nach dessen Durchtrocknung kann die Folie bereits appliziert werden – sowohl über die Turmoberflächen als auch über die Flanschbereiche.

Die Applikation ist deutlich weniger wetterabhängig, als es bei einer Lackierung der Fall wäre: Temperaturschwankungen oder Niederschlag kurz nach Aufbringen der Korrosionsschutzfolie haben keine negativen Auswirkungen auf das Endergebnis, das nun schon einsatzbereit ist. Schichtdickenschwankungen, wie sie etwa bei der manuellen Lackierung entstehen können, gehören mit dieser Lösung der Vergangenheit an. All dies macht das Aufbringen der Korrosionsschutzfolie flexibel planbar und reduziert Stillstandzeiten von Windenergieanlagen auf ein Minimum.

Aktuell erarbeitet RENOLIT noch weitere Konzepte, um die Gesamtapplikationsdauer des Systems weiter zu reduzieren. Dieser zeitliche Aspekt ist besonders für Offshore-Anwendungen von Bedeutung, jedoch spricht auch die Anwender- und Umweltfreundlichkeit für RENOLIT CP, da weder flüchtige organische Substanzen bei der Applikation verwendet werden, noch Verschmutzungen und Umweltbelastungen durch herabtropfenden Lack entstehen können. Durch die hohen Qualitätsstandards der Produktionsprozesse profitieren Betreiber von Windenergieanlagen von einem Korrosionsschutzsystem, das mit einer Haltbarkeit von zehn Jahren aufwarten kann. Dadurch wird der Einsatz wertvoller Ressourcen verringert.

Zur Validierung des Systems wurde die aufwändige Korrosionsprüfung gemäß CX-Standard bei einem unabhängigen Prüfinstitut beauftragt. Dabei bewies die RENOLIT CP herausragende Eigenschaften und wurde daher mit dem Standard ISO 12944-9 CX ausgezeichnet. Darüber hinaus wurde die Folie bereits bei mehreren Pilotprojekten – das längste darunter läuft bereits über drei Jahre – erfolgreich zum Einsatz gebracht. Hierbei wies RENOLIT eine hervorragende Haftfestigkeit auf, während keinerlei Korrosion nachträglich aufgetaucht ist. Auch der exklusive Kooperations- und Vertriebspartner WP Energy, ein herstellerunabhängiger Anbieter von Inspektions-, Reparatur- und Wartungsdienstleistungen, ist aus eigener Erfahrung von den zahlreichen zeit- und kostenrelevanten Vorteilen von RENOLIT CP rundum überzeugt und empfiehlt wie auch RENOLIT den Einsatz des Korrosionsschutzsystems sowohl bei Neuanlagen als auch im Reparaturfall bei Bestandsanlagen. [zurück zum Anfang]

Jede Windenergieanlage – ob im Onshore- oder Offshore-Bereich – benötigt ein Service- und Wartungskonzept, das die größtmögliche Lebensdauer unter maximaler Anlagenverfügbarkeit sicherstellt. Dabei sollte Korrosion als Quelle für Schäden keinesfalls vernachlässigt werden, haben doch Umwelteinflüsse wie Regen, Schnee, Frost, UV-Licht oder salzige Meeresluft einen eine große Angriffsfläche zwischen Nabe und Fundament.

Seien es anfällige Stellen wie Verschraubungen, Schweißverbindungen oder Flansche – sie alle, aber auch die Oberfläche der Turmsegmente, gilt es möglichst effektiv vor den rauen Einwirkungen von außen zu schützen. Hierfür bieten Korrosionsschutzfolien wie RENOLIT CP hervorragende Eigenschaften, die sich sowohl bei Pilotprojekten als auch im Feld praktisch bewährt haben. Die Devise „Folie statt Farbe“ ist insofern für Betreiber von Windenergieanlagen interessant, als dass sich Folien – anders als zum Beispiel Schutzlacke – deutlich einfacher, flexibler und wetterunabhängiger appliziert werden können, während Stillstandszeiten auf ein Minimum reduziert werden. [zurück zum Anfang]

(Worms, 29. Juni 2022) – Die Hochleistungsfolie RENOLIT CP hat sich erneut im Praxistest bewiesen: In einem Windpark in der Nähe von Hannover waren ...

Die greenwind Group hat die Projektrechte an vier Windenergieanlagen im Windpark Freudenberg (Brandenburg) übernommen. Errichtet werden nun vier ...

Der Hersteller von Windenergieanlagen hat für Ostfriesland einen 120-Meter-Hybridstahlturm entwickelt, der die Vorgaben der Bundeswehr zur Maximalhöhe ...

Der Windenergiemarkt in Deutschland steht 2026 an einem Wendepunkt. Während die Projektpipeline technisch wächst, verändert sich das wirtschaftliche ...